Séminaire de clôture de la chaire ISR-U

Production d’uranium par récupération in situ

Exploitation d’uranium par récupération in situ : modélisation du labo aux opérations

La mine… sans déplacer les roches : des avantages opérationnels et environnementaux, mais pas de visibilité directe du gisement pour l’exploitant

L’exploitation par récupération in situ est une technique minière consistant à faire circuler une solution dans le gisement pour dissoudre directement le métal d’intérêt. Le métal est ensuite séparé à l’usine, avant que la solution ne soit recyclée dans le gisement. Cette technique présente beaucoup d’avantages : faible consommation énergétique (et faibles émissions de CO2), coûts d’exploitation relativement bas, très faible impact en surface (le minerai reste en place, il n’y a pas de production de stériles ni de résidus miniers). Par contre, le pilotage de l’exploitation repose sur une vision très partielle du gisement : l’exploitant ne peut compter que sur son estimation initiale du gisement (exploration) et sur le suivi des jus de production (métal produit, consommation de réactif).

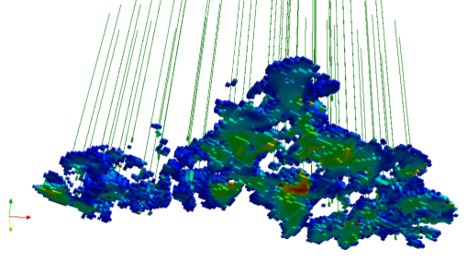

Les travaux du projet ISR-U ont permis de mieux comprendre l’ensemble des processus afin de donner une vision dynamique 3D de l’exploitation. Si le modèle est suffisamment prédictif, il peut devenir un outil opérationnel d’aide à la décision : test de scénarios de production, choix de stratégie d’exploitation, voire aide à la planification du développement à long terme de l’exploitation.

La modélisation couplée géochimie-écoulement : d’un outil de laboratoire à un outil opérationnel

Le Centre de Géosciences développe depuis une vingtaine d’année un logiciel de simulation des écoulements (eau, gaz), du transport (éléments dissous) et réactions géochimiques : Hytec. Il permet par exemple la simulation de la circulation des fluides dans le champ de puits et de leur interaction avec le minerai. En se basant sur des processus et des paramètres mesurés (perméabilité ou débit des puits) ou estimés (teneurs en métal du gisement), il limite fortement le besoin de paramètres de calage et renforce son caractère prédictif.

Un des enjeux du projet était donc de caractériser le gisement et les processus afin de proposer une simulation à la fois réaliste et rapide pour être utilisée en conditions opérationnelles. Ainsi, la simulation doit représenter correctement toutes les observables utiles aux opérations : métal produit, consommation de réactifs, métal résiduel en place… ainsi que les minéraux de la gangue ayant une influence sur le résultat.

Autre enjeu fort : rendre un code de chercheurs utilisable pour les opérations. Le logiciel a été intégré dans une suite logicielle : HYSR-Hytec-Paraview. La suite utilise des données de la mine, les transforme automatiquement en modèle, puis fournit des résultats dans le formalisme habituel des ingénieurs.

Principaux résultats

Le développement et la qualification plus rapide que prévu de la suite logicielle HYSR-Hytec-Paraview a permis son test en conditions opérationnelles à l’échelle de différents blocs de production : simulation d’exploitation, possibilités d’optimisation de la production, mécanismes de colmatage, …

Le projet a également regardé comment intégrer l’information de simulations pour améliorer la planification à court terme (optimisation, prévision comparée aux objectifs) et à long terme (séquence de développement de nouvelles parties de la mine) – y compris en tenant compte de l’impact de l’incertitude géologique (la connaissance imparfaite du gisement).

Production scientifique et brevets depuis le début du projet

Le projet a vu la première utilisation d’un code de transport réactif pour des opérations industrielles. Cette réalisation a valu une invitation à rédiger un chapitre des Reviews in Mineralogy and Geochemistry, ouvrage de référence pour le transport réactif.

La suite logicielle HYSR-Hytec-Paraview a pu être testée sur la mine pendant deux ans. Les résultats très positifs ont encouragé la stratégie de valorisation du consortium, avec une diffusion sous licence du logiciel.

La démarche de modélisation et les résultats obtenus ont été présentés dans diverses conférences scientifiques et professionnelles. Elle constitue une vitrine du savoir-faire pour développer des projets futurs : nouveaux contrats de recherche pour le laboratoire, aide à la négociation de permis d’exploitation pour Orano.

Vue 3D d’un bloc de production d’uranium par récupération in situ (puits, concentrations en uranium dissous dans le gisement). La figure est obtenue par la simulation transport réactif à l’aide de la suite logicielle HYSR-Hytec-Paraview, et basée sur des informations de l’exploitant (modèle géologique du gisement, débits des puits, réactifs injectés).

Informations factuelles

Le projet ISR-U est un projet de recherche industrielle coordonné par Vincent Lagneau à MINES ParisTech en collaboration étroite avec Orano ; le projet s’est appuyé sur des données de la mine de Katco (Kazakhstan, joint venture Orano-KazAtomProm). Le projet a débuté en octobre 2016 pour une durée de 4 ans, pour un montant total de 1,8 M€ financé pour moitié par l’ANR et pour l’autre moitié par Orano.

En savoir plus

En savoir plus